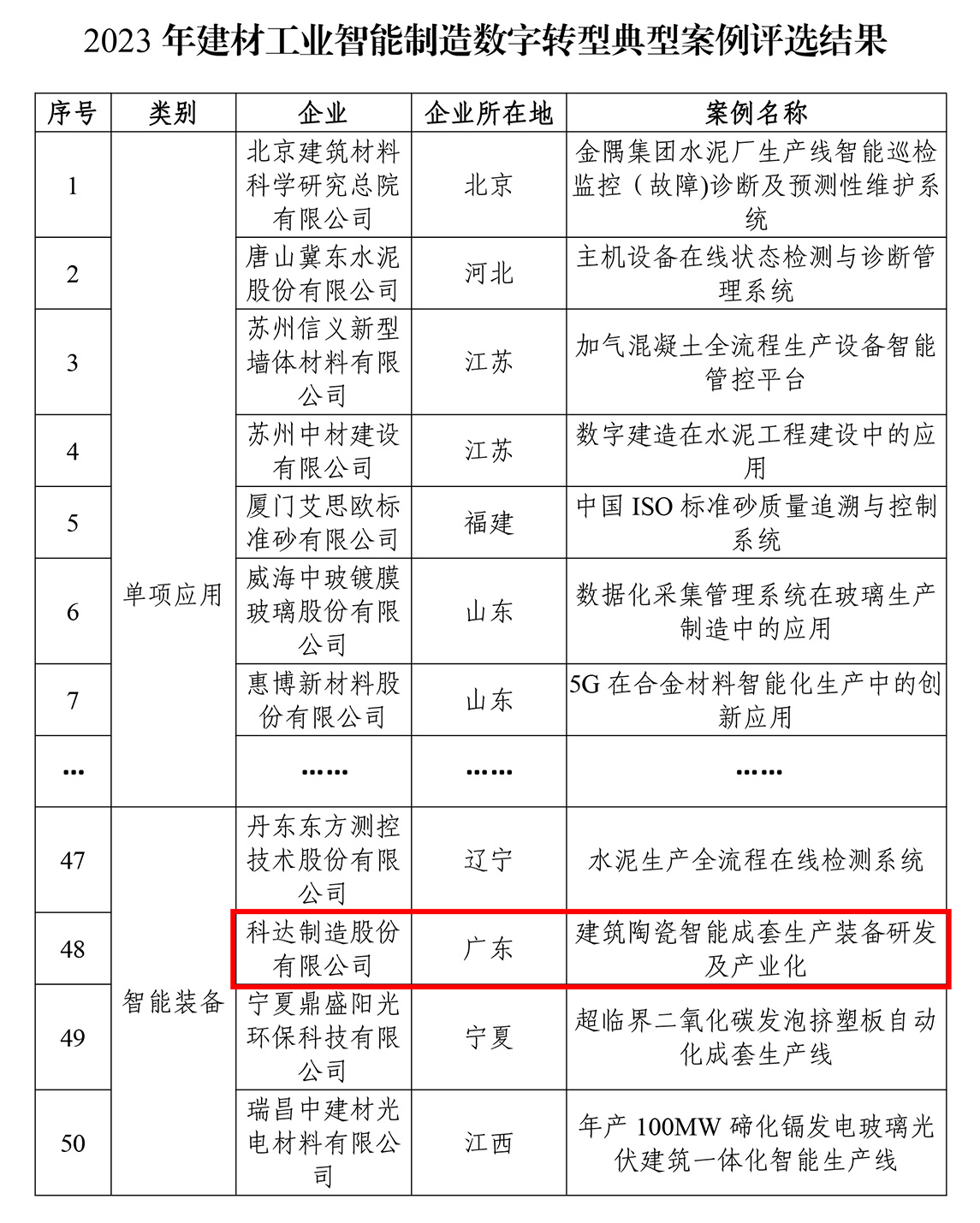

近日,经地方工业和信息化主管部门及中央企业推荐、专家评审,工信部原材料司发布了2023年50个建材工业智能制造数字转型典型案例,涵盖单项应用、工业互联网场景、数字矿山、系统解决方案、智能工厂、智能装备、智能制造创新平台等7个方向。科达制造的“建筑陶瓷智能成套生产装备研发及产业化”案例入选“智能装备”类别。

▲科达制造的“建筑陶瓷智能成套生产装备研发及产业化”案例入选“智能装备”类别

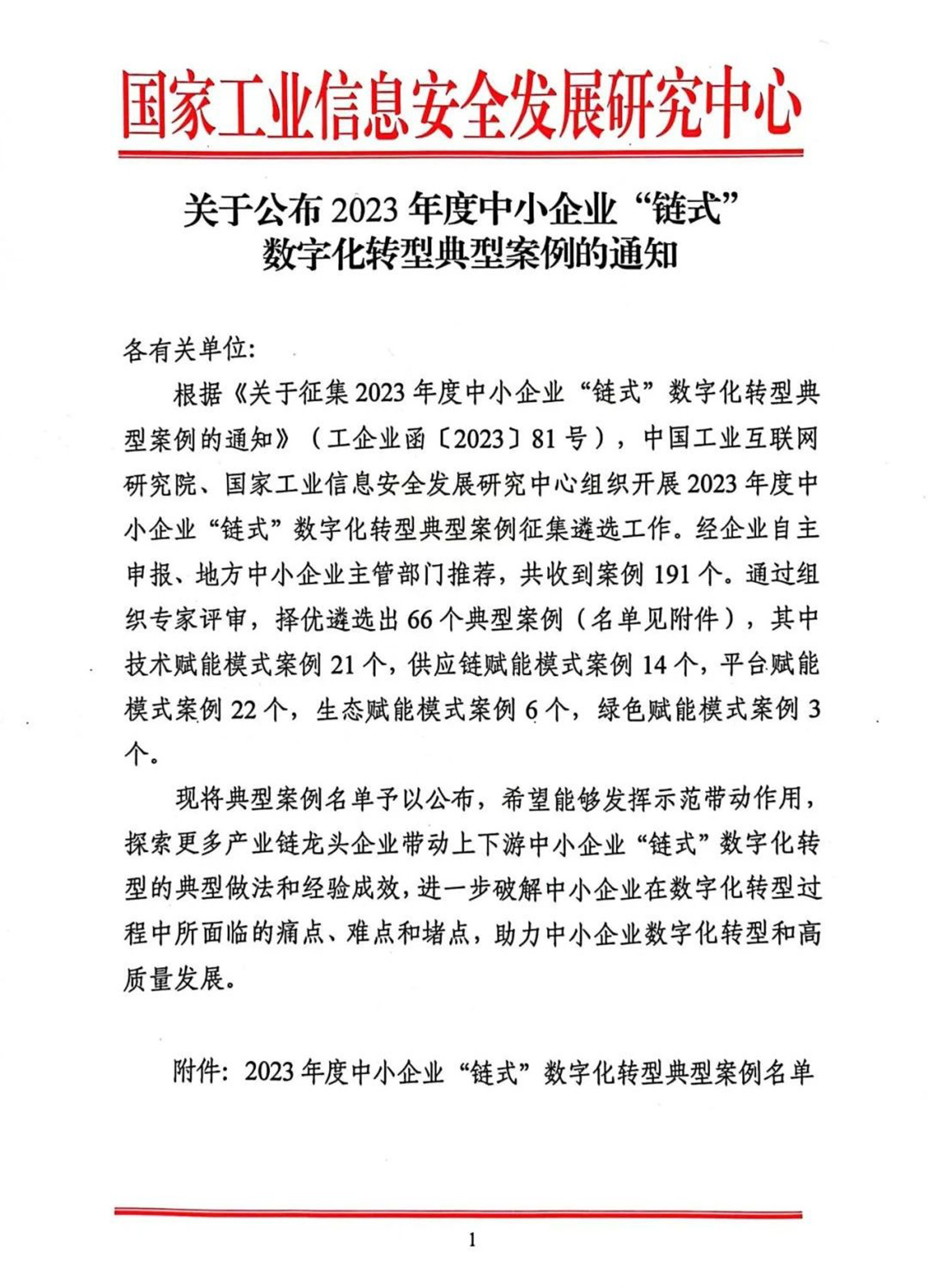

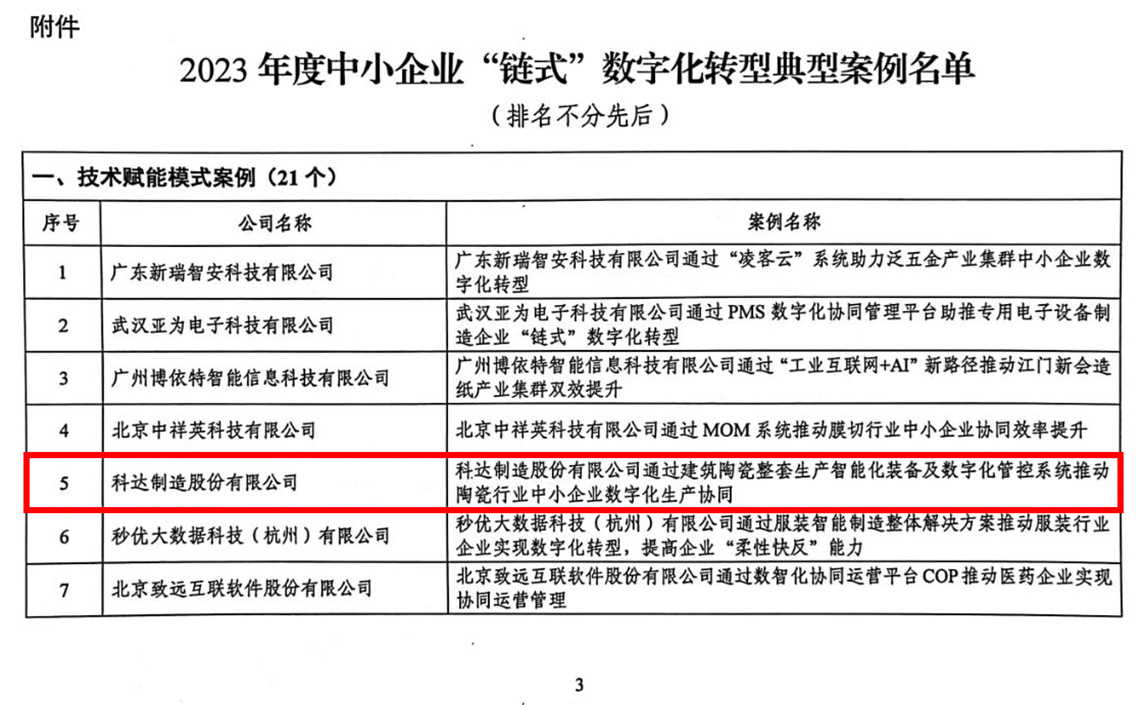

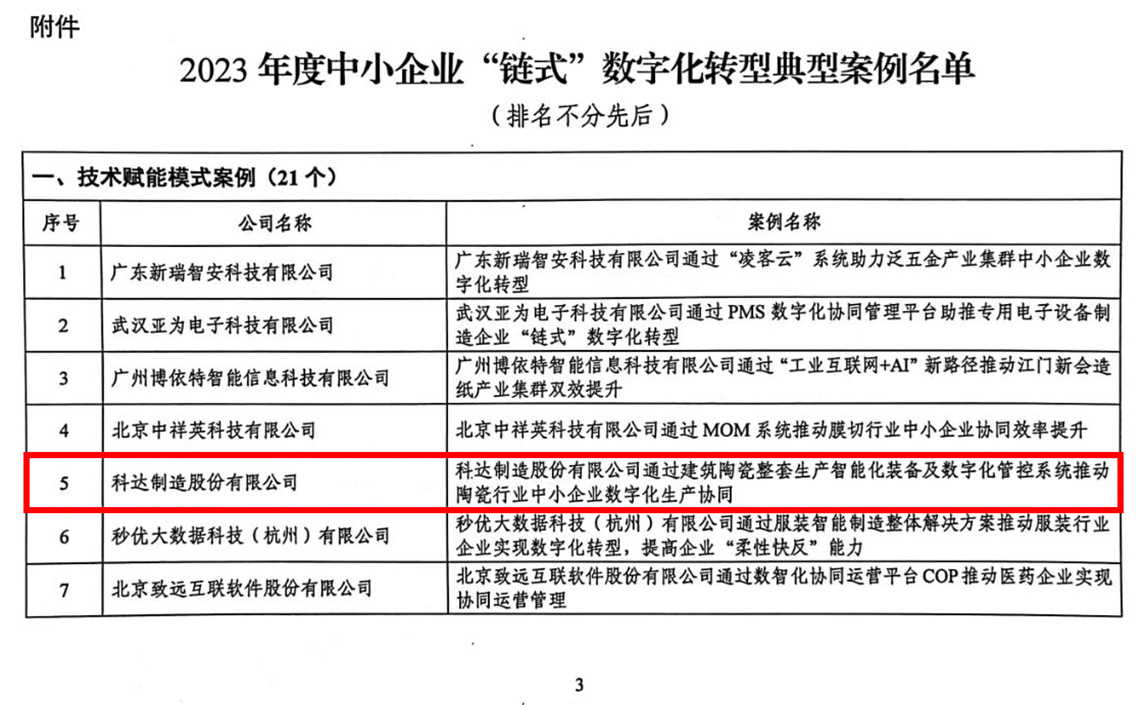

此外,根据工信部中小企业局发布的《关于征集2023年度中小企业“链式”数字化转型典型案例的通知》(工企业函〔2023〕81号),中国工业互联网研究院、国家工业信息安全发展研究中心通过组织专家评审,择优遴选出66个典型案例。科达制造的“通过建筑陶瓷整套生产智能化装备及数字化管控系统推动陶瓷行业中小企业数字化生产协同”案例入选“技术赋能”类别。

▲“通过建筑陶瓷整套生产智能化装备及数字化管控系统推动陶瓷行业中小企业数字化生产协同”案例入选“技术赋能”类别

“建筑陶瓷智能成套生产装备研发及产业化”项目完成了从陶瓷机械单机设计制造到整线工程的设计整合,并利用物联网技术进行智能陶瓷生产装备技术升级,建设陶瓷生产智能化装备及管控服务系统,打造陶瓷企业生产整线智能协同场景。通过陶瓷智能化成套装备设计整合,打破陶瓷生产各工序间的信息孤岛,实现陶瓷生产整线管理闭环;同时,多品类设备数字化技术升级,也可大幅提升企业生产效率。

“通过建筑陶瓷整套生产智能化装备及数字化管控系统推动陶瓷行业中小企业数字化生产协同”案例主要包括成型、烧成、深加工、仓储、包装全线智能管控系统及装备以及数字工厂管控系统(MES)建设,通过发挥公司市占率优势、对工艺数据和经验分析及固化、关键环节技术攻关,实现陶瓷生产集中控制及管理。本案例可帮助陶瓷企业降低投资和运营费用,大幅提升陶瓷生产标准化程度,改善陶瓷企业工作环境差、成本高、管理混乱的问题,降低对操作人员技能的依赖,并采取产学研深度合作模式,进行基于AI的陶瓷砖分级分色检测技术研发,打通陶瓷生产自动化的“最后一公里”,切实解决行业数字化转型痛点问题。

返回列表

返回列表